随着汽车智能化和电气化程度的不断提升,汽车电气系统的设计日益复杂,对设计工具提出了更高的要求。传统的电子设计自动化(EDA)工具在网络技术开发领域已广泛应用。本文将探讨汽车电气设计工具与普通EDA工具的异同,并分析它们在现代网络技术开发中的关联与作用。

一、 核心功能与设计目标的差异

- 设计对象与复杂度:

- 普通EDA工具: 主要面向标准化的电子电路与系统,如芯片、PCB(印刷电路板)、消费电子产品等。其设计核心是电子逻辑、信号完整性和物理布局,处理的是相对标准化的电气接口和协议。

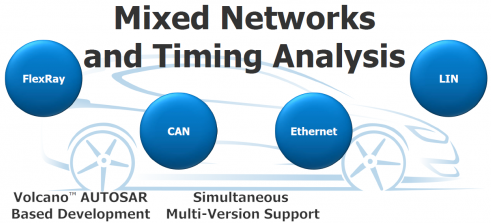

- 汽车电气设计工具: 专门针对汽车这一特定、高度集成的机电系统。其设计对象不仅包括传统的低压控制电路(如ECU、传感器、执行器),还扩展到整车电力分配系统(如高压电池、逆变器、电机)、复杂的线束网络(涉及数千个连接点)、以及满足严格安全标准的通信网络(如CAN、LIN、FlexRay、以太网)。它必须处理机械约束(如布线空间、振动、热管理)、功能安全(ISO 26262)和网络安全(ISO/SAE 21434)等跨领域问题。

- 数据模型与系统集成:

- 普通EDA工具: 数据模型通常围绕“元件-连接”展开,侧重于电气连接的准确性和物理实现的可行性。系统级集成多限于电子子系统内部。

- 汽车电气设计工具: 采用以“功能-逻辑-物理”为核心的完整数据模型。设计始于整车功能定义(如车窗控制、自动驾驶感知),映射到逻辑网络架构,最终落实到具体的物理线束、连接器和控制器。它需要与机械CAD(MCAD)、软件架构工具、仿真测试平台(如HIL)以及企业PLM/ALM系统深度集成,实现从概念到制造、维护的全生命周期数据管理。

- 标准与法规符合性:

- 普通EDA工具: 遵循的行业标准(如IPC)主要关乎制造和可靠性。

- 汽车电气设计工具: 内嵌了大量汽车行业特有的强制性标准和规范,如ISO 26262(功能安全)、ISO 21434(网络安全)、LV 214(线束标准)、以及各大整车厂的特定设计规范。工具需提供机制确保设计输出天然符合这些要求。

二、 核心相似性与技术基础

- 自动化与效率提升: 两者都旨在通过自动化流程(如自动布线、规则检查、文档生成)替代重复性手工劳动,提升设计效率和质量,减少人为错误。

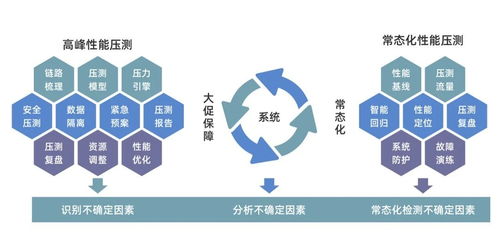

- 仿真与验证: 都集成了强大的仿真功能。普通EDA工具侧重于信号/电源完整性、时序分析等;汽车电气工具则强调电气特性(压降、负载分析)、电磁兼容性(EMC)、热分析以及网络通信的仿真验证。

- 基于数据库的协同设计: 都支持团队基于中央数据库进行协同工作,管理设计版本和变更,确保数据的一致性和可追溯性。

三、 在网络技术开发中的交汇与角色

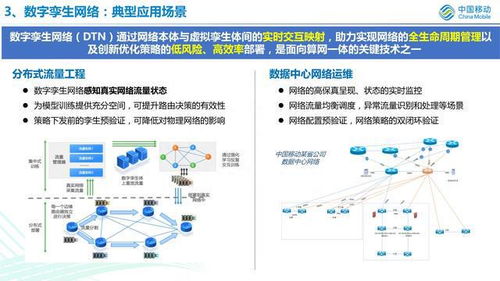

现代汽车已成为“车轮上的网络数据中心”,这使得两类工具在网络技术开发层面产生了深刻交汇:

- 车载网络设计是核心交集: 汽车电气设计工具是定义和实现车载网络拓扑(如域控制器架构、区域架构)的“总规划师”。它负责分配ECU节点、定义通信矩阵(信号到报文的映射)、规划网关路由策略。这与普通EDA工具中设计板级或芯片间通信网络有概念相似性,但规模、实时性、安全性和可靠性要求截然不同。

- 支撑新型网络技术开发: 随着车载以太网(支持TCP/IP、SOME/IP、TSN等)的普及,汽车电气设计工具必须集成对这些先进网络协议的支持,能够进行带宽分析、服务质量(QoS)规划和网络安全(SecOC,防火墙规则)的架构设计。这要求其具备部分传统网络规划工具和协议栈开发环境的特性。

- 工具链的融合趋势: 在开发复杂的汽车电子控制器(尤其是高性能域控制器/中央计算机)时,流程上呈现融合趋势:

- 上游: 汽车电气工具完成系统级网络和功能定义。

- 中游: 输出标准化的硬件需求(如接口定义)和软件需求(如通信描述文件,如ARXML),这些文件可直接导入普通EDA工具进行具体控制器硬件(PCB)的设计,同时导入软件配置工具(如AUTOSAR工具链)进行底层驱动和通信栈的自动生成。

- 下游: 网络配置数据可导入测试工具进行HIL/SIL测试。

结论

汽车电气设计工具与普通EDA工具虽共享“电子设计自动化”的核心理念,但因应用领域的天壤之别,在设计焦点、数据广度、标准深度和系统集成度上存在显著差异。前者是面向复杂机电系统、强约束、全生命周期的系统工程平台;后者是专注于电子实现的专业精密工具。在网络技术开发领域,尤其是面向智能网联汽车,两者并非替代关系,而是构成了紧密协作的工具链:汽车电气工具负责顶层网络架构和系统集成设计,确保汽车级的功能、安全与网络需求;普通EDA工具则在此基础上,高效实现具体网络节点(ECU)的硬件载体。二者的有效协同,是推动汽车网络技术向更高带宽、更强智能和更严密安全方向发展的关键基础设施。